Die Entwicklung des Unternehmens im Laufe des Jahrzehnte

Unser Weg von bescheidenen Anfängen zu einem heute erfolgreichen Unternehmen ist geprägt von herausfordernden und ehrenvollen Momenten. In diesem zweiten Teil unserer Beitragsreihe 01| AM ANFANG WAR DIE SCHERE möchten wir die Entwicklung unseres Unternehmens im Laufe von 100 Jahren beleuchten, trotz begrenzter zeitgenössischer Dokumentation und weniger Zeitzeugen, die Anekdoten aus dieser Zeit teilen können.

Der Ursprung und die frühen Jahre (1923-1951)

Die Geschichte unseres Unternehmens begann im Jahr 1923, nur wenige Meter von unserem heutigen Standort, in der Schwanenstraße entfernt. In einem bescheidenen Anbau im Hinterhof begannen wir unsere unternehmerische Reise. Bedauerlicherweise sind die meisten Fotodokumente aus dieser Zeit verloren gegangen.

Traditionelle Oberflächenbehandlung von Kastenmessern und Scheren

Wenn die Scherenhärterei zu Beginn ausschließlich für die Bedürfnisse der Solinger Schneidwarenindustrie tätig war, blieb diese Ausrichtung auch in den folgenden Jahren maßgeblich. Allerdings änderte sich der Schwerpunkt von der Härterei für Scheren hin zur Oberflächenbehandlung der Solinger Produkte.

Anfangs wurden hauptsächlich Kastenmesser und Scheren einer solchen Behandlung unterzogen. Zu dieser Zeit wurden die Kastenmesser entweder von Hand in schwarzen Asphaltlack getaucht oder mit einem Pinsel gestrichen. Anschließend erfolgte das Trocknen in mit Kohle beheizten Öfen. Auch die Scherenaugen wurden getaucht und der Lack dann eingebrannt.

Der Sprung in die Moderne: Einführung des Spritzverfahrens (Späte 1920er Jahre)

Eine wegweisende Veränderung für die Zukunft zeigte sich in den späten zwanziger Jahren mit der Einführung des Spritzverfahrens. Abgesehen vom Oberflächenschutz für die Scherenaugen wurden die Taschenmesserschalen nicht mehr getaucht oder gestrichen. Stattdessen wurde der Lack mithilfe einer Spritzpistole – allerdings immer noch manuell – auf die zu behandelnden Teile aufgesprüht.

Die Spritzlackierung wurde fortan zum gängigsten Verfahren für farblichen Oberflächenschutz in nahezu allen Industriezweigen. Dabei wird Pressluft zu einer Düse im Pistolenkopf geleitet und dort mit dem durch Ansaugung zugeführten Lack vermischt. Beim Verlassen der Pistole wird der Lack in feinste Partikelchen auf das Werkstück versprüht.

Revolution der Oberflächenbehandlung: Spritzlackierung etabliert sich

Dieses Verfahren ermöglichte es, auch andere Industrieartikel in verschiedenen Farbtönen zu lackieren. An der Schwanenstraße wurde das Fertigungsprogramm erweitert, um Aufträge für den Oberflächenschutz von Fahrrad- und Motorradrahmen sowie Felgen anzunehmen. Es wurden vermehrt Aschenschösser und Abfalleimer in großen Mengen spritzlackiert und anschließend eingebrannt, als Äquivalent für das Emaillieren.

Die Lackierung fand bereits in kleinen Spritzkabinen statt. Obwohl dieses Verfahren eine deutlich bessere Leistung ermöglichte als das Pinselstreichen, erforderte es von den Spritzlackierern höhere Fähigkeiten, um nicht nur schneller, sondern auch sauberer arbeiten zu können.

Herausforderungen und Auswirkungen der Weltwirtschaftskrise (1929)

Der 24. Oktober 1929, bekannt als „Schwarzer Freitag“ in der amerikanischen Börsengeschichte, löste eine Weltwirtschaftskrise aus, die in den folgenden Jahren zu steigender Arbeitslosigkeit führte. Auch die Lackiererei Ebbinghaus blieb nicht unberührt. Ein verringerte Produktionsausstoß und Entlassungen waren die zwangsläufigen Folgen.

Erst im Jahr 1933, als das Ende dieser Krise abzeichnete, begann allmählich eine langsame, aber stetige Erholung.

Rückkehr und Innovation (1933)

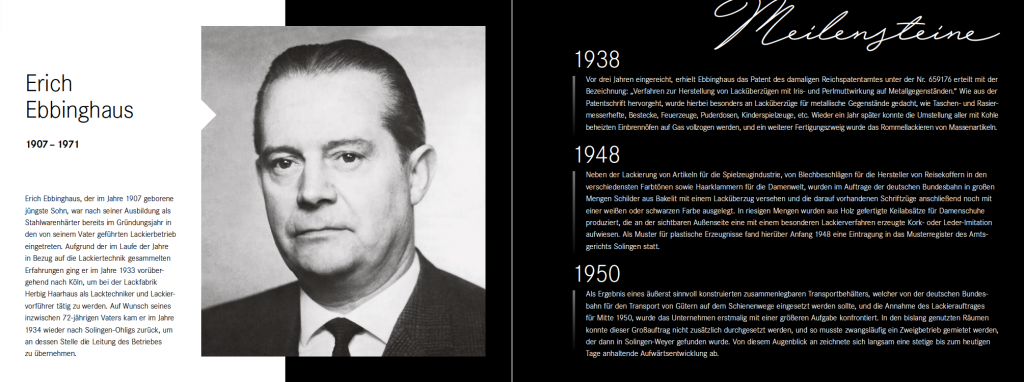

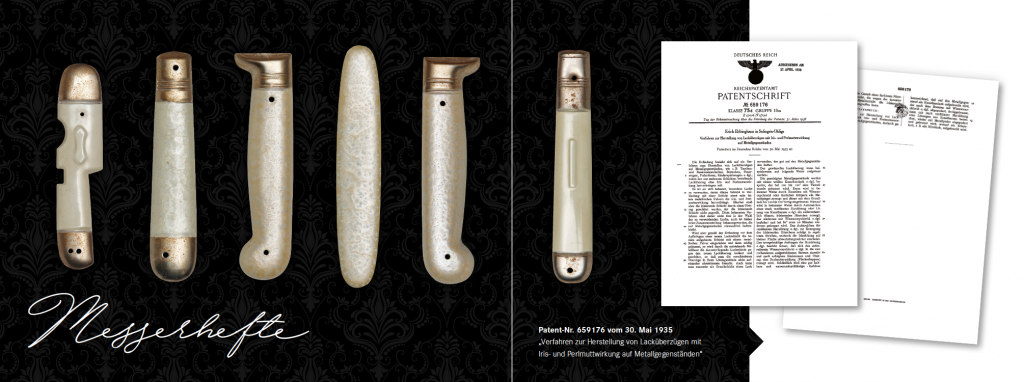

Nach seiner vorübergehenden Tätigkeit als Lacktechniker und -vorführer in Köln kehrte Erich Ebbinghaus im Jahr 1934 nach Solingen-Ohligs zurück, um die Leitung des Familienbetriebs von seinem Vater zu übernehmen. Seine Erfahrungen in der Lackiertechnik und sein Wissen über Lacküberzüge für metallische Gegenstände führten zu einem wegweisenden Patent, das ihm vom Reichspatentamt am 30. Mai 1935 erteilt wurde.

Patentierung (1935-1938)

Das Patent (Nr. 659176) bezog sich auf die Herstellung von Iris- und Perlmuttwirkung auf Metallgegenständen. Dies öffnete neue Wege für Lacküberzüge bei verschiedenen Produkten wie Taschen- und Rasiermesserheften, Bestecken, Feuerzeugen, Puderdosen und Kinderspielzeugen. In den Folgejahren wurden Kohlebeheizte Öfen erfolgreich auf Gas umgestellt, und das Unternehmen begann mit dem Rommellackieren von Massenartikeln. Die Fertigung umfasste eine breite Palette, von Spielzeugartikeln bis hin zu Blechbeschlägen für Reisekoffer und Haarklammern für Damen.

Im Jahr 1938 erweiterte das Unternehmen seine Tätigkeiten erheblich, als die ersten Wehrmachtsaufträge eingehen. Diese Aufträge begannen mit dem Lackieren von Granatkörben und setzten sich im darauffolgenden Jahr fort, als das Unternehmen den Lacküberzug für magnetische Minen aus Kunstpresstoff mit einem seewasserfesten Lack übernahm.

Weiterentwicklung und Diversifikation

Ein Jahr später, 1939, markierte die Umstellung aller mit Kohle beheizten Einbrennöfen auf Gas. Gleichzeitig wurde der Fertigungszweig des Rommellackierens von Massenartikeln eingeführt. Während der Kriegsjahre von 1939 bis 1945 erweiterte das Unternehmen seine Produktion, um kriegsbedingte Aufträge zu erfüllen. Dazu gehörten die Lackierung von Einzelteilen für die Flugzeugindustrie, Spezialfedern für Automobilhersteller, Haspeln und Artikel für die Kunstseidenfertigung. Zusätzlich übernahm das Unternehmen den Oberflächenschutz der Schaltgehäuse aus Leichtmetall für Unterseeboote und andere Kriegsschiffe.

Angesichts steigender Wehrmachtsaufträge im Jahr 1942 wurde eine Phosphatier Anlage eingerichtet. Dies ermöglichte eine optimierte Bearbeitung und Veredelung von Produkten im Kontext der militärischen Anforderungen. Diese Erweiterungen und Anpassungen in den Produktionsabläufen während der Kriegsjahre verdeutlichen die Flexibilität und die Fähigkeit des Unternehmens, sich auf wechselnde Anforderungen einzustellen, während es gleichzeitig seine Innovationskraft unter Beweis stellte.

Dieses Verfahren sollte einmal dem Zweck dienen, einem so behandelten Werkstück in nachgeöltem Zustand einen zeitlich begrenzten Rostschutz zu verleihen oder aber einem anschließend lackierten Artikel eine bessere Haftung des aufgebrachten Lackfilms zu geben und zugleich ein Unterrosten an einer mechanisch beschädigten Stelle zu begrenzen und ein Abheben der angrenzenden Lackschichten zu verhindern.

Nach Fertigstellung der Anlage wurde damals sofort mit dem Oberflächenschutz für die Kettenspanner von Panzerfahrzeugen und später auch der Zünderköpfe für die V1 begonnen. Dies war entscheidend für die Kriegsbemühungen, und die zu phosphatierende Menge, welche in mehreren Arbeitsschichten ausgeführt werden musste, belief sich bereits auf etwa 180 Tonnen monatlich.

Das Unternehmen führte weiterhin Arbeiten für die deutsche Reichsbahn und einige Federfabriken aus. Nach Beendigung des Zweiten Weltkrieges bis hin zur Währungsreform zeichnete sich zwangsläufig wieder ein ganz anders geartetes Fertigungsbild ab. Diese Phase der Umstellung und Neuausrichtung markierte einen entscheidenden Schritt in der Unternehmensgeschichte, da es darum ging, sich den veränderten wirtschaftlichen Bedingungen anzupassen und gleichzeitig die Vielseitigkeit der Fertigungskapazitäten zu bewahren.

Diversifizierung und neue Märkte (1948-1950)

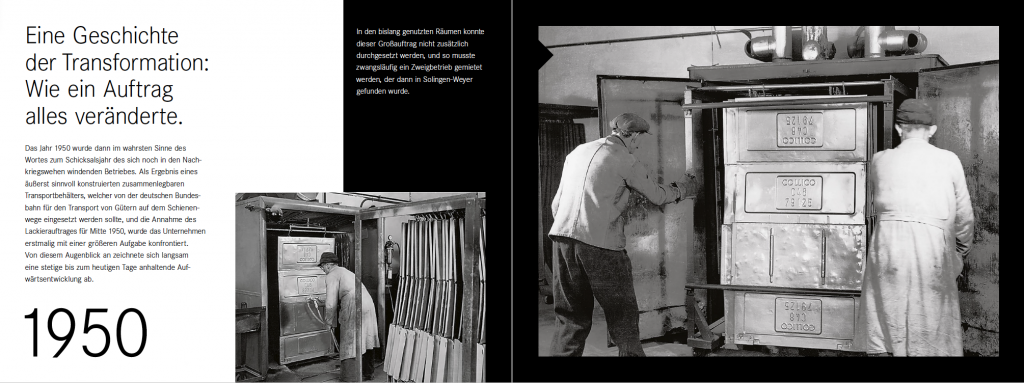

Die Firma erweiterte ihre Produktionspalette weiter und begann, Schilder aus Bakelit für die deutsche Bundesbahn zu lackieren. Außerdem wurden Holzkeilabsätze für Damenschuhe in großen Mengen produziert, wobei spezielle Lackierverfahren eine Kork- oder Lederimitation auf der sichtbaren Außenseite erzeugten. Ein Muster für plastische Erzeugnisse wurde im Musterregister des Amtsgerichts Solingen eingetragen.

Die zunehmende Nachfrage nach der Fertigung von zusammenlegbaren Transportbehältern für die deutsche Bundesbahn erforderte mehr Platz, den das bestehende Werk nicht bieten konnte. Daher wurde ein zusätzlicher Standort in Solingen-Weyer angemietet, um dieser Nachfrage gerecht zu werden. Dies markierte den Beginn einer kontinuierlichen Phase des Wachstums und der Expansion bis zum aktuellen Zeitpunkt.

Dass regelmäßig erhebliche Geldmittel in die gemieteten Räumlichkeiten investiert werden mussten, entsprach natürlich nicht dem Idealzustand. Daher lag es sehr nahe, nach alternativen Möglichkeiten Ausschau zu halten.

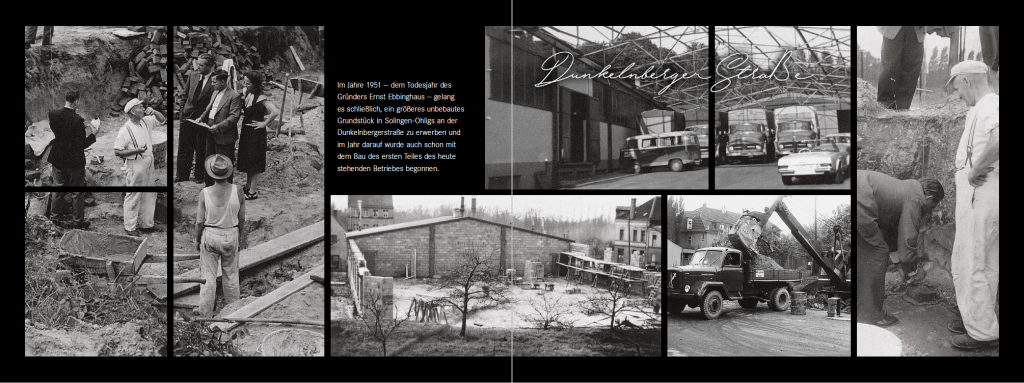

Expansion und Wachstum (1951)

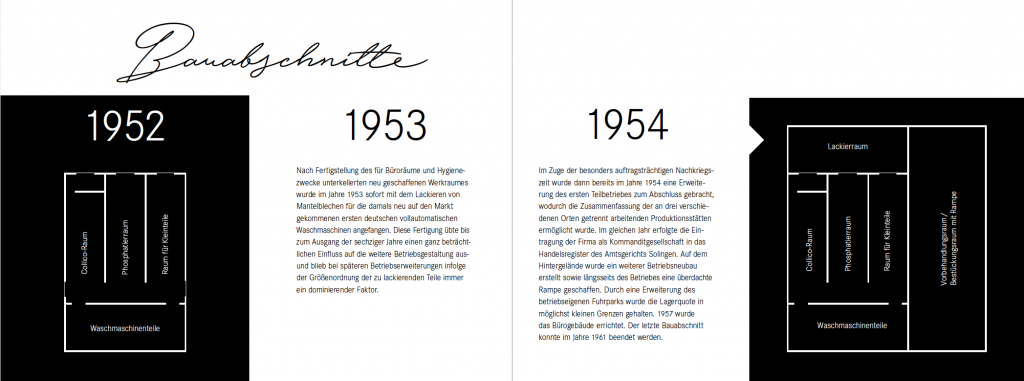

Im Jahr 1951 erwarb Erich Ebbinghaus den Standort an der Dunkelnberger Straße 39 und errichtete im folgenden Jahr die erste große Halle. In den darauf folgenden zwei Jahrzehnten wurde das das Unternehmen kontinuierlich erweitert. Umliegende Grundstücke wurden erworben, die Hallen großzügig vergrößert und in moderne Technologien und Maschinen investiert.

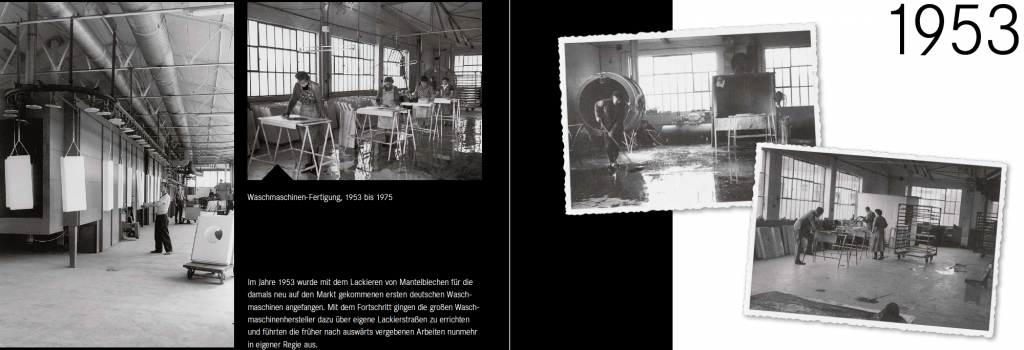

Im Jahr 1953 begann das Unternehmen sofort mit dem Lackieren von Mantelblechen für die damals neu eingeführten ersten vollautomatischen deutschen Waschmaschinen. Diese Produktion hatte bis zum Ende der sechziger Jahre erheblichen Einfluss auf die Gesamtgestaltung des Betriebs und blieb auch bei späteren Erweiterungen aufgrund der Größe der zu lackierenden Teile stets ein dominierender Faktor, dem besondere Aufmerksamkeit geschenkt werden musste.

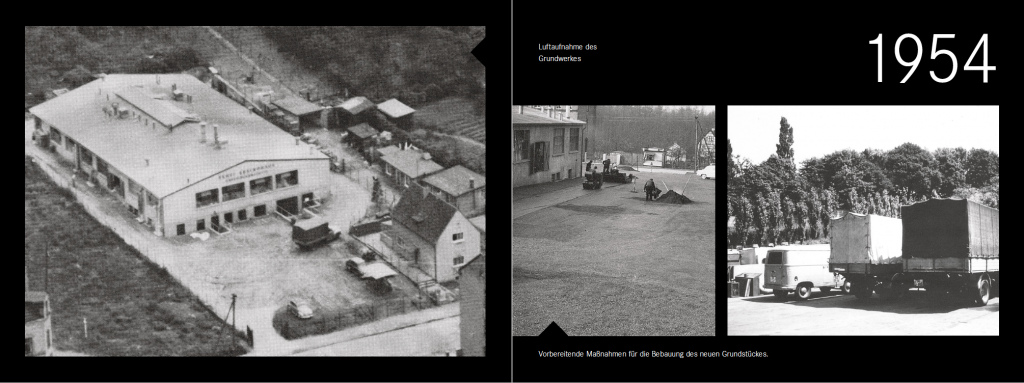

In den besonders auftragsreichen Nachkriegsjahren wurde bereits 1954 eine Erweiterung des ersten Teilbetriebs abgeschlossen, was die Zusammenführung der bisher getrennt arbeitenden Produktionsstätten an drei verschiedenen Standorten ermöglichte.

Im selben Jahr erfolgte die Eintragung der Firma als Kommanditgesellschaft ins Handelsregister des Amtsgerichts Solingen.

Mit der Zentralisierung des Betriebs tauchte jedoch ein neues und äußerst wichtiges Problem auf: die Lagerung der Rohware vor schädlichen Witterungseinflüssen vor dem Aufbringen des Oberflächenschutzes und die Unterbringung der fertig lackierten Teile.

Zur Bewältigung dieses Problems wurden zwei verschiedene Ansätze verfolgt. Zum einen wurde auf dem Hintergelände ein weiterer Betriebsneubau errichtet, und längsseits des Betriebs wurde eine überdachte Rampe geschaffen. Zum anderen wurde durch eine Erweiterung des betriebseigenen Fuhrparks versucht, die Lagerkapazität auf möglichst niedrigem Niveau zu halten.

Nach langjährigen Verhandlungen im Jahr 1957 konnte schließlich ein Grundstückstausch mit dem Eigentümer eines benachbarten Geländes erfolgreich abgeschlossen werden. Dies ermöglichte den Bau eines Bürogebäudes, das den wachsenden Anforderungen des Unternehmens gerecht wurde.

In der Zwischenzeit hatte die Flut an Aufträgen, insbesondere für Teile größerer Dimensionen, derart zugenommen, dass eine letzte mögliche Betriebserweiterung notwendig wurde. Dies galt besonders angesichts der steigenden Stückzahlen der zu lackierenden Waschmaschinenbleche, für die der bisherige Raum nicht mehr ausreichend war. Dieser letzte Bauabschnitt wurde im Jahr 1961 abgeschlossen.

Ernst Ebbinghaus Oberflächenschutz – Erfolge verpflichten

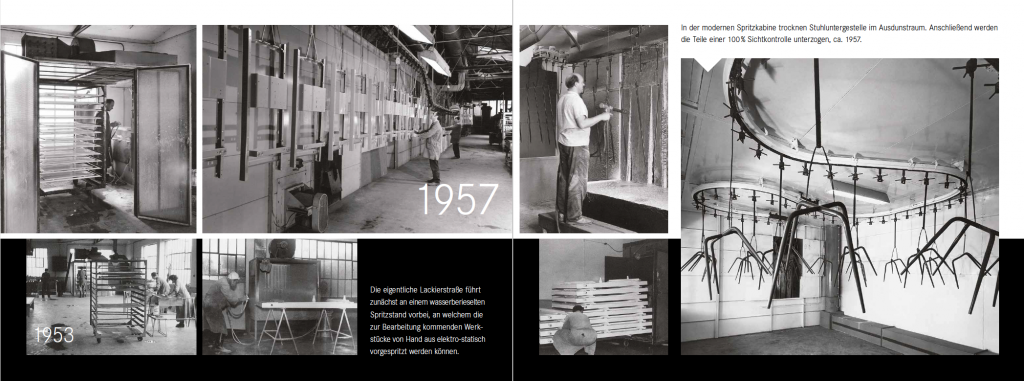

Die Erkenntnis, die Fortschritte der Technik zu nutzen, führte zur Einrichtung einer modernen elektrostatischen Lackierstraße in den neuen Räumlichkeiten. Durch die Integration von Anlagen für die Vorbehandlung, einschließlich Entfettung und Phosphatierung vor dem Lackiervorgang, entstand eine eigenständige Abteilung im Gesamtbetrieb.

Die Inbetriebnahme der Lackierstraße im Jahre 1953 für die ersten deutschen vollautomatischen Waschmaschinen war ein bedeutender Fortschritt. Die nach modernsten Gesichtspunkten konzipierte Anlage, basierend auf elektrostatischer Spritzlackierung, spielte eine zentrale Rolle.

Mit Anlagen zur Vorbehandlung, einschließlich Entfettung und Phosphatierung, entstand eine eigenständige Abteilung. Die Lackierstraße führte durch mehrere Stationen, darunter ein elektrostatisch vorsprühender Spritzstand und zwei wasserberieselte Spritzkabinen. Jede Kabine hatte eine 27 Meter lange Abdunststrecke, bevor die Teile in den Trockenofen gelangten.

Die Transportkette hatte eine Gesamtlänge von 137 Metern und konnte Teile bis zu 1700 x 1600 mm befördern. Die stufenlos einstellbare Durchsatzgeschwindigkeit reichte von 0,50 bis 4,80 m/min.

Anfangs wurden Waschmaschinenbleche, Rasenmäherteile, Stuhluntergestelle, Gepäckablagen und Bundeswehrgerät erfolgreich oberflächengeschützt. Doch in den sechziger Jahren zeichnete sich eine rückläufige Entwicklung ab. Der Oberflächenschutz für Scheren und Taschenmessergriffe wurde 1965 eingestellt.

Die Stückzahlen der bundesbahneigenen Transportbehälter gingen 1968 endgültig zurück, da sie nun aus Leichtmetall gefertigt wurden. Große Waschmaschinenfirmen übernahmen eigene Lackierstraßen, und trotz einiger Veränderungen gelang es, freigewordene Kapazitäten durch Aufträge aus der Automobil-, Haushaltsgeräte- und Heizgeräteindustrie zu ersetzen. Die Inbetriebnahme einer elektrophoretischen Lackieranlage 1968 markierte einen weiteren Fortschritt.

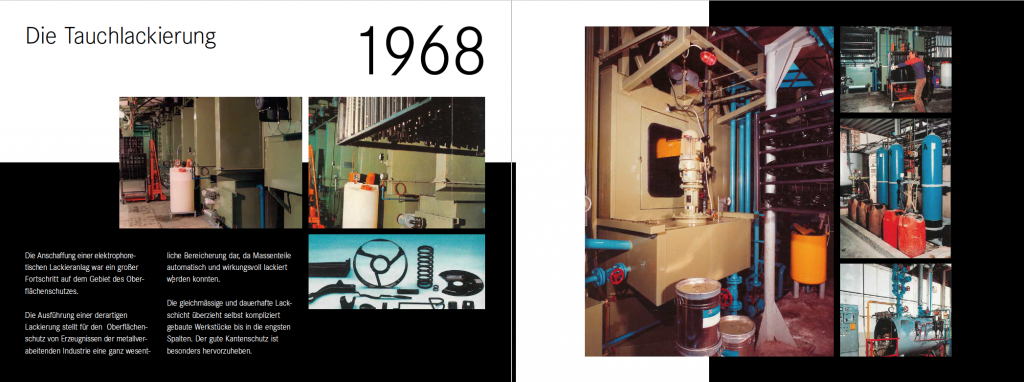

1968 Die Tauchlackierung

Die Anschaffung einer elektrophoretischen Lackieranlag war ein großer Fortschritt auf dem Gebiet des Oberflächenschutzes. Die Ausführung einer derartigen Lackierung stellt für den Oberflächenschutz von Erzeugnissen der metallverarbeitenden Industrie eine ganz wesentliche Bereicherung dar, da Massenteile automatisch und wirkungsvoll lackiert werden konnten. Die gleichmässige und dauerhafte Lackschicht überzieht selbst kompliziert gebaute Werkstücke bis in die engsten Spalten. Der gute Kantenschutz ist besonders hervorzuheben.

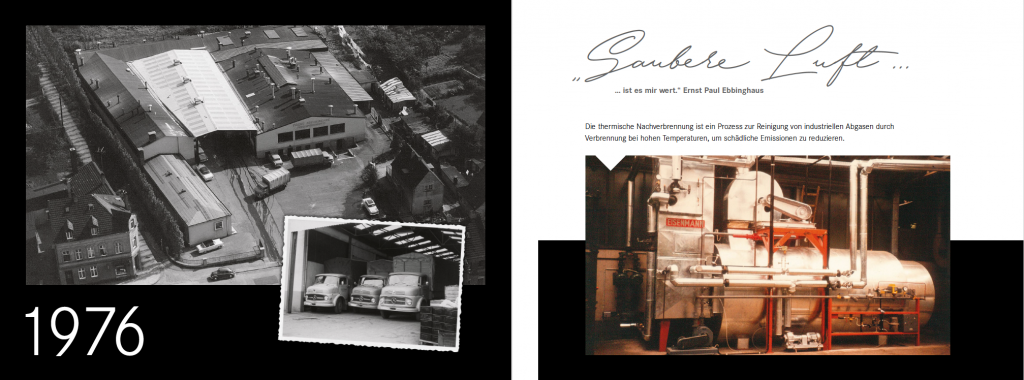

„SAUBERE LUFT IST ES MIR WERT.“ – Ernst Paul Ebbinghaus

Die thermische Nachverbrennung ist ein fortschrittlicher Prozess zur effektiven Reinigung von industriellen Abgasen. Bei diesem Verfahren wird eine Verbrennung bei besonders hohen Temperaturen angewendet, um schädliche Emissionen zu minimieren. Durch diese thermische Behandlung werden Schadstoffe und Schadstoffverbindungen in den Abgasen eliminiert, wodurch die Abluft deutlich sauberer und umweltverträglicher wird. Dieser anspruchsvolle Ansatz trägt dazu bei, die Umweltauswirkungen industrieller Aktivitäten zu reduzieren und gleichzeitig den Anforderungen an Luftqualitätsstandards gerecht zu werden.

Ein Beispiel für eine erfolgreiche Anwendung ist die Einbindung von 64 Schornsteinen, die zuvor existierten, in das Netz, um die Effizienz und Umweltfreundlichkeit weiter zu steigern.

Innovationen und Neuerungen

Der stark expansive Markt der KTL-Lackierung führte 1980 zu der Eröffnung des Werkes Ransbach – Baumbach. Auf dem Gelände der Schütz Werke wurde eine Lackieranlage angemietet und in eigener Verantwortung betrieben. Die zum Betrieb der Anlage notwendigen Mitarbeiter wurden teilweise von Schütz gestellt und an Ebbinghaus verrechnet. Die Beschichtung von Riemenscheiben entwickelte sich zu einer Spezialität.

100.000 Teile an einem Tag

Mit Beginn der Elektrotauchlackierung war sehr schnell erkannt, welche Mengen an Teilen ein Warenträger beschichten kann. Ein kreatives Team aus Arbeitsvorbereitung, Anlagenbetreuer, Vorrichtungsbau und Bedienpersonal wurde zusammengestellt, um einen „100.000 Teileversuch“ im Jahr 1987 zu organisieren. Es brauchte sehr viele zusätzliche Hände, jedoch gelang es und der Erfolg wurde mit einem Betriebsfest gekrönt.

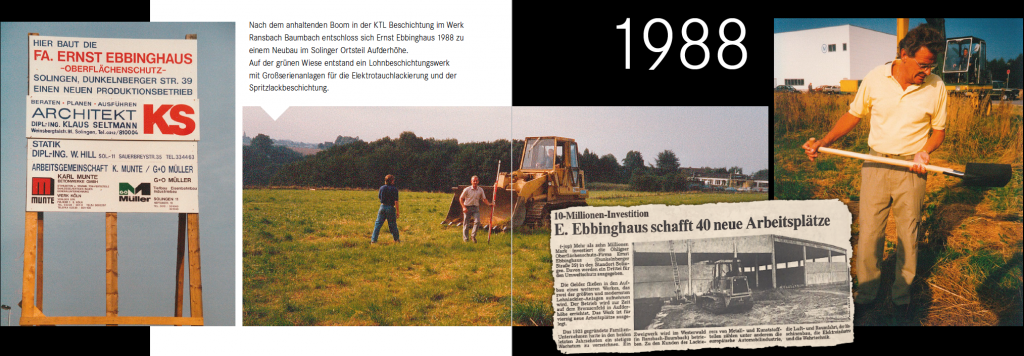

Nach dem anhaltenden Boom in der KTL Beschichtung im Werk RansbachBaumbach entschloss sich Ernst Ebbinghaus 1988 zu einem Neubau im Solinger Ortsteil Aufderhöhe. Auf der grünen Wiese entstand ein Lohnbeschichtungswerk mit Großserienanlagen für die Elektrotauchlackierung und der Spritzlackbeschichtung.

Im Bremsenfeld – Höhscheider Weg 31

Der neue Standort zeichnet sich durch die moderne und große Kathodische Tauchlackierung Beschichtungsanlage aus. Ein Team aus Experten arbeitet gemeinsam an der perfekten Einstellung der technischen Anlagen, um den besten Oberflächenschutz zu gewährleisten.

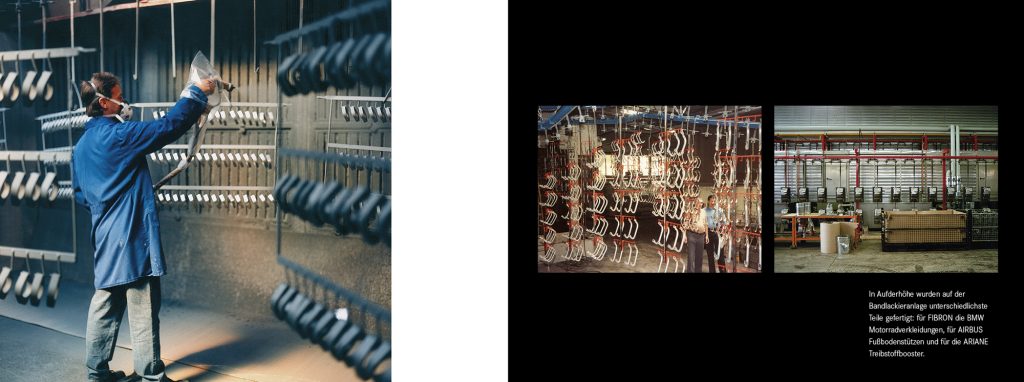

An der Bandlackieranlage wurden unterschiedlichste Teile gefertigt: für FIBRON die BMW Motorradverkleidungen, für AIRBUS Fußbodenstützen und für die ARIANE Treibstoffbooster.

Auf dem Bremsenfeld wurde 1988 das Werk 2 – Höhscheider Weg errichtet. In den darauffolgenden 21 Jahren wurden hier Metall- und Kunststoffteile für Kunden aus der Automobilindustrie, dem Maschinenbau, die Luft- und Raumfahrt, die Elektroindustrie und Wehrtechnik veredelt.

Mit hochmodernen Anlagen und einem erfahrenen Team setzen wir am neuen Standort die Tradition der exzellenten Oberflächenbeschichtung fort, um auch weiterhin höchsten Ansprüchen gerecht zu werden.

Mit Blick auf unseren nächsten Blogbeitrag über Innovationen und Wandel freuen wir uns darauf, weitere spannende Entwicklungen und Erfolgsgeschichten aus unserem Unternehmen zu präsentieren.