Zink-Thermo-Diffusion: Haftung & Korrosionsschutz im Duplex – ohne Nasschemie

Duplex-Systeme kombinieren eine Zinkschicht mit einer organischen Deckschicht. Das funktioniert nur, wenn die Deckschicht zuverlässig haftet. Klassische Zinkschichten sind dafür oft kein idealer Haftgrund und verlangen zusätzliche nasschemische Schritte. Zink–thermo-diffusion (ZTD) schafft eine diffusionsgebundene Zink-Eisen-Schicht, die als Haftgrund ohne Nachbehandlung auskommt.

ZTD in Kürze: Verfahren und Ergebnisse

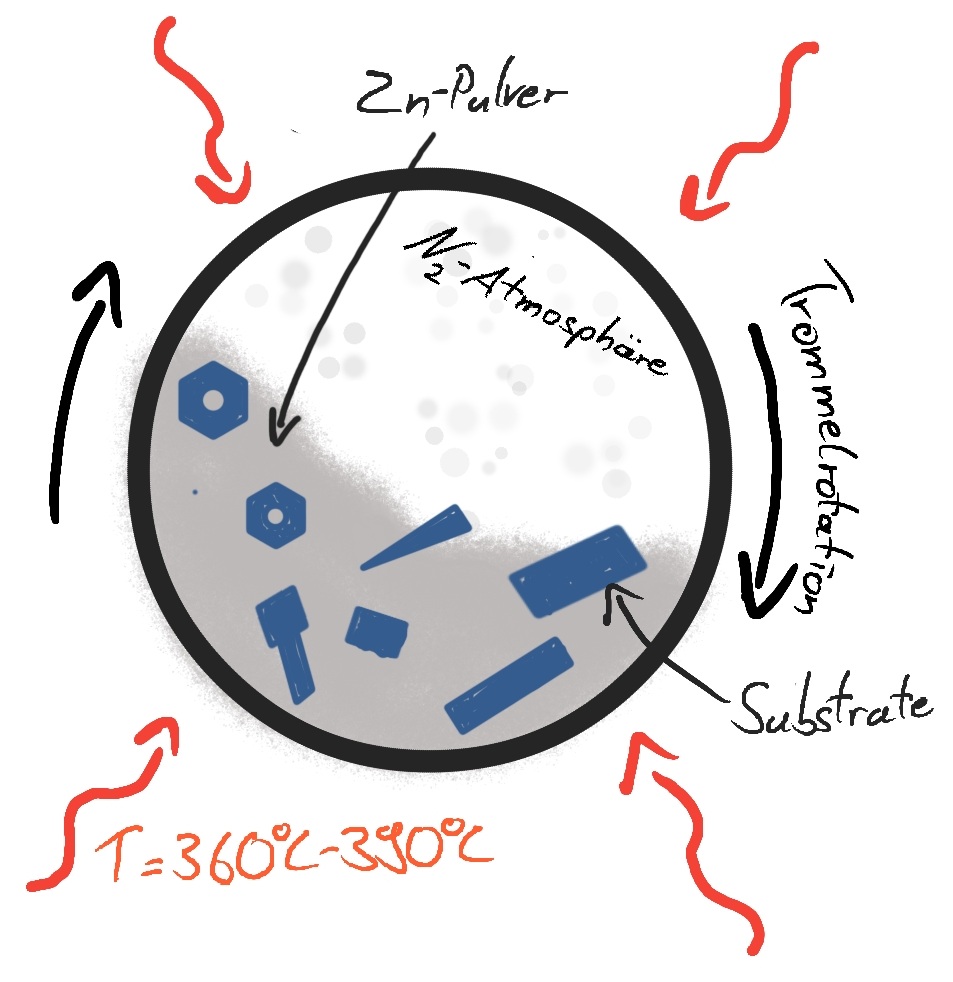

- Prinzip: Zink aus der Gasphase, getrieben durch Temperatur, Zeit und Trommelbewegung.

- Prozessfenster: ca. 360–390 °C, rund 3 Stunden.

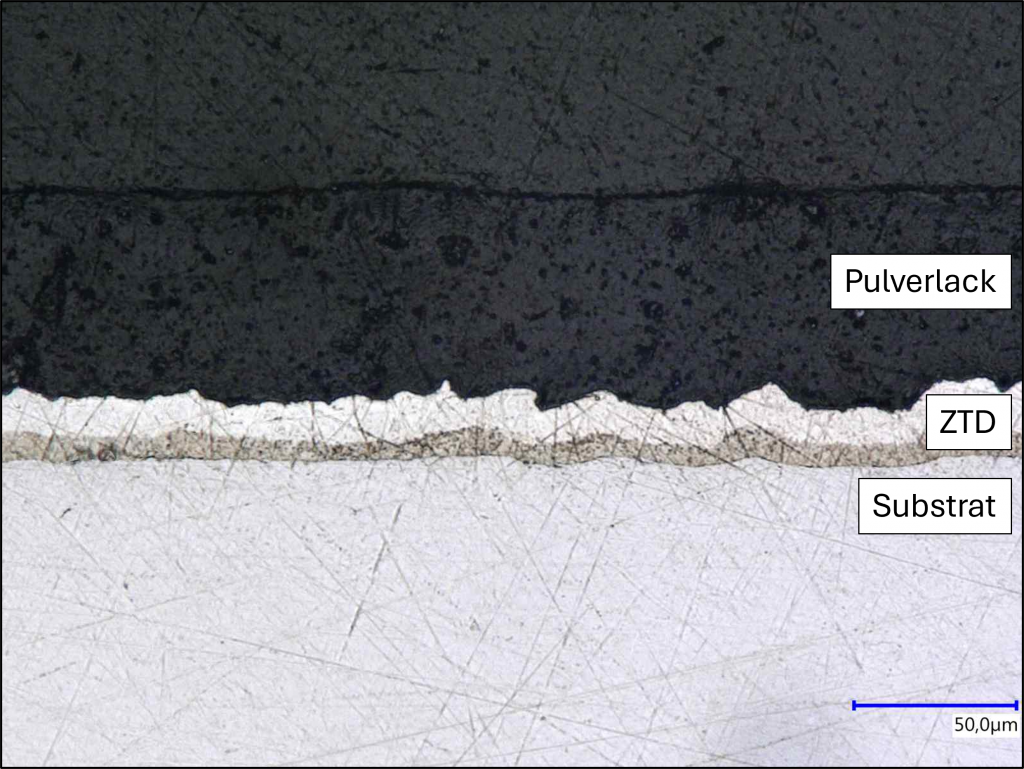

- Schicht: Zink-Eisen-Diffusionsschicht mit metallischer Bindung zum Stahl.

- Vorbearbeitung: blanke Teile; leichte Ölreste verdampfen im Prozess.

- Bauteile: vor allem kleine bis mittelgroße Geometrien; Schütt- oder Gestellware.

Schematische Prozessdarstellung der Zinkthermodiffusion.

Warum ZTD im Duplex überzeugt

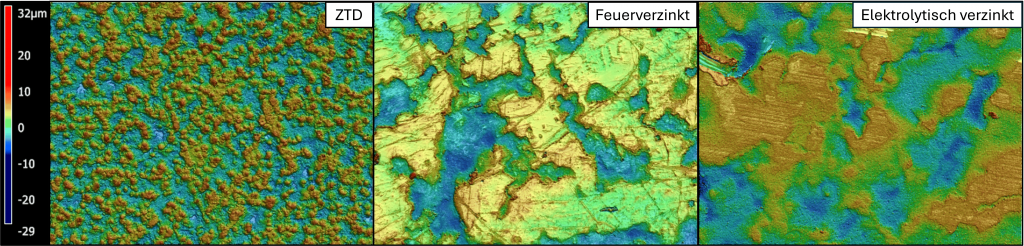

Die ZTD-Oberfläche zeigt eine reliefartige Morphologie. Das begünstigt die Haftung von Pulver- und Nasslacken. Zusätzlich entfallen nasschemische Vorbehandlungen – das spart Prozessschritte und Abfall. Für hochfeste Bauteile ist ZTD interessant, weil das Risiko der Wasserstoffversprödung aus klassischen Verfahren hier nicht entsteht.

Kennwerte der ZTD-Schicht

- Schichtdicke: typ. 10–75 µm (durch längere Zeit skalierbar)

- Mikrohärte: ca. 375–500 HV

- Verschleiß: deutlich erhöhter Verschleißschutz gegenüber konventionellen Zinkschichten

- Temperaturbeständigkeit: bis ca. 600 °C

- Verteilung: homogen und konturgetreu – auch in kleinen Kavitäten und Hohlräumen

Prüfergebnisse im Duplex

- Haftung: Gitterschnitt nach DIN EN ISO 2409 – Pulver- und Nasslack auf ZTD mit Klasse 0

- Korrosion: Prüfungen nach VDA 233-102 (mit künstlichem Ritz); besteht gängige Automobilanforderungen

FAQ zur Zinkthermodiffusion

Brauche ich einen zusätzlichen Arbeitsschritt zur Haftvermittlung für Deckschichten?

Nein. ZTD liefert einen geeigneten Haftgrund ohne zusätzliche Schritte.

Eignet sich ZTD für hochfeste Bauteile?

Ja. Wasserstoffversprödung aus klassischen Prozessen ist hier kein Thema.

Welche Teilegröße ist realistisch?

Serienmäßig vor allem kleine bis mittelgroße Teile. Große Geometrien sind möglich, benötigen aber Sondertrommeln.

Sie prüfen ZTD im Duplex?

Schreiben Sie uns für Prüfdetails und Musterteile:

Dr.-Ing. Jonas Hankel

Technikum